Isso porque MEMS de fabricação tem tradicionalmente exigido sofisticadas instalações de fabricação de semicondutores, que custam dezenas de milhões de dólares para construir. MEMS potencialmente úteis patinavam em desenvolvimento, porque eles não têm mercados grandes o suficiente para justificar o investimento de capital inicial na produção.

Dois trabalhos recentes de pesquisadores da do MIT Microsystems Technologies Laboratories oferecer esperança de que isso pode mudar. Em um deles, os investigadores mostram que um sensor de gás à base de MEMS fabricado com um dispositivo de mesa realiza pelo menos tão bem como sensores comerciais construídos em instalações de produção convencionais.

Em outro papel, que mostram que o componente central do dispositivo de fabricação de mesa pode ele próprio ser construído com uma impressora 3-D. Juntos, os documentos sugerem que um tipo amplamente utilizado de sensor de gás MEMS podem ser produzidos a um centésimo do custo, sem perda de qualidade.

Dispositivo de fabricação dos pesquisadores evita muitos dos requisitos que fazem MEMS convencionais fabricar caro. "A fabricação aditiva que estamos fazendo é baseada na baixa temperatura e sem vácuo", diz Luis Fernando Velásquez-García, um cientista principal da pesquisa em Microsystems Technology Laboratories do MIT e autor sênior em ambos os papéis. "A temperatura mais alta que usamos é provavelmente 60 graus Celsius. Em um chip, você provavelmente precisará crescer óxido, que cresce a cerca de 1.000 graus Celsius. E, em muitos casos, os reatores requerem esses vácuos elevados para evitar a contaminação. Nós também fazemos os dispositivos muito rapidamente. Os dispositivos de nós relatados são feitos em questão de horas do começo ao fim. "

Bem-vindo resistência

Durante anos, Velásquez-García foi pesquisar as técnicas de fabricação que envolvem matrizes densas de emissores que ejetam fluxos microscópicas de fluido quando submetidos a campos elétricos fortes. Para os sensores de gás, Velásquez-García e Anthony Taylor, pesquisador visitante da britânica empresa Edwards Vacuum, use os chamados "emissores alimentados internamente." Estes são emissores com furos cilíndricos que permitem que o fluido passe através deles.

Neste caso, o fluido contido pequenos flocos de óxido de grafeno. Descoberto em 2004, o grafeno é uma forma de átomo-grossa de carbono com notáveis propriedades elétricas. Velásquez-García e Taylor usaram seus emissores para pulverizar o líquido em um padrão prescrito em um substrato de silício. O fluido rapidamente evaporado, deixando um revestimento de flocos de óxido de grafeno apenas algumas dezenas de nanómetros de espessura.

Os flocos são tão finas que a interacção com as moléculas de gás muda a sua resistência, de modo mensurável, tornando-os úteis para a detecção. "Corremos o gás sensores de cabeça a cabeça com um produto comercial que custar centenas de dólares", diz Velásquez-García. "O que nós mostramos é que eles são tão precisos, e eles são mais rápidos. Tornamos a um custo muito baixo, provavelmente centavos-algo que funciona tão bem ou melhor do que os concorrentes comerciais."

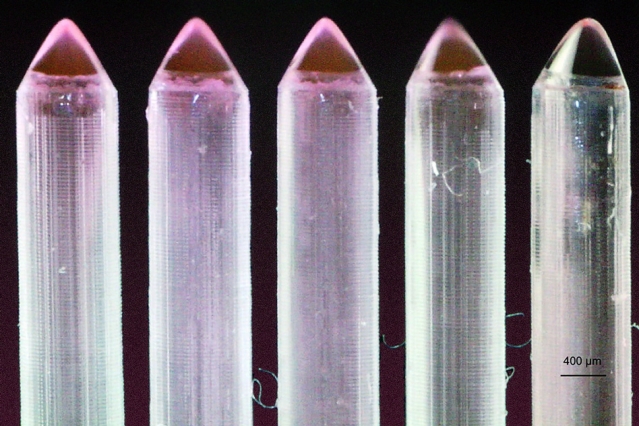

Para produzir esses sensores, Velásquez-García e Taylor usado emissores electrospray que tinham sido construídos utilizando processos convencionais. No entanto, na edição de dezembro do Journal of sistemas microeletromecânicos, Velásquez-García relatórios usando um, de alta qualidade impressora 3-D a preços acessíveis para produzir emissores electrospray de plástico, cujo tamanho e combinar desempenho aos dos emissores que renderam os sensores de gás.

Feito sob encomenda

Além de fazer dispositivos electrospray mais rentável, Velásquez-García diz, a impressão 3-D também torna mais fácil para personalizá-los para aplicações específicas. "Quando começamos a projetá-los, nós não sabíamos nada", diz Velásquez-García. "Mas no final da semana, tivemos talvez 15 gerações de dispositivos, onde cada projeto funcionou melhor do que as versões anteriores."

Com efeito, diz-García Velásquez, as vantagens de electropulverização não são tanto para permitir que os dispositivos MEMS existentes para ser feita de forma mais barata como no permitindo inteiramente novos dispositivos. Além de fazer pequenos mercado de MEMS produtos cost-effective, electrospray poderia permitir a produtos incompatíveis com técnicas de fabricação existentes.

"Em alguns casos, os fabricantes de MEMS tem compromisso entre o que eles pretendiam fazer, com base nos modelos, eo que você pode fazer com base nas técnicas de microfabricação", diz Velásquez-García. "Apenas alguns dispositivos que se encaixam na descrição de ter grandes mercados e não ter desempenho abaixo são os que fizeram isso."

Electrospray também poderia levar a novos sensores biológicos, diz Velásquez-García. "Ele nos permite depositar materiais que não seria compatível com a fabricação de semicondutores de alta temperatura, como moléculas biológicas", diz ele.

"Com certeza, o documento abre novos caminhos técnicos para fazer microsensors gás", diz Jan Dziuban, chefe da Divisão de Microengineering em Wroclaw University of Technology, na Polónia. "De um ponto de vista técnico, o processo pode ser facilmente adaptado para a fabricação em massa."

"Mas os resultados promissores deve ser provada estatisticamente", ele adverte. "A experiência pessoal me diz que a abundância de materiais muito promissoras para novos sensores, utilizando materiais nanoestruturados, que foram publicados em alto nível trabalhos científicos, não resultou em produtos de confiança."